展开全部

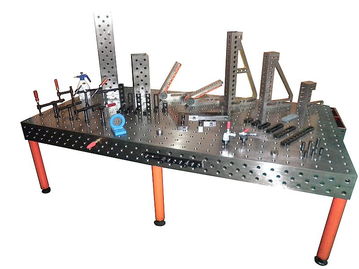

工装夹具怎么制作?答:要根据被夹的工件来制作,较灵活的,1、可以按照工件的形状进行焊接。2、可以按照工件的形状进行进行加螺栓、加螺帽、3、可以按照工件的形状进行加支撑。。。。。。。

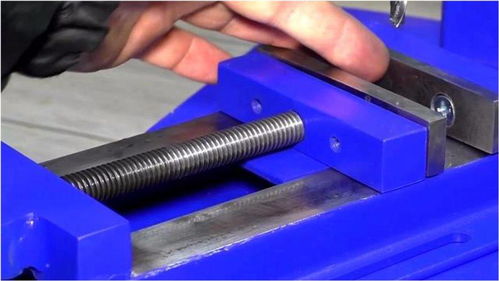

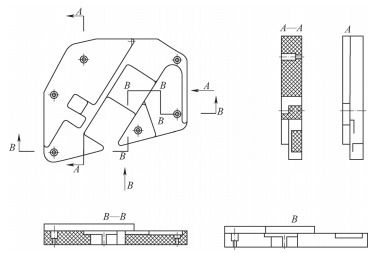

一种铣平面并镗孔的夹具,包括底板:底板下端安装有若干垫高块,底板上开有沉孔,沉孔上方紧贴底板处安装有定位套,定位套后端的底板上固定安装有V型块;底板上定位套前端的位置安装有活动V型块座,V型块座内滑动安装有活动V型块,活动V型块座前方底板边缘部分还安装有螺杆支架,螺杆支架上端安装有球头螺杆,球头螺杆的球头部分与活动V型块固定连接,球头螺杆的另一端连接有旋动手柄。本实用新型用于铣加工主体一端的平面和镗主体中孔及镗中孔台阶孔,因为孔与端面要求垂直,所以将孔与端面一道工序一次加工容易保证孔与端面的垂直度;夹具使用毛坯外圆凸出圆弧面采用固定V型块进行定位;夹具另一端使用螺旋结构,使活动V型块前后移动方便快捷,且两端都使用V型块进行定位固定,夹具设计时采用一夹多件的理念,对加工效率也有所提高。

工装夹具怎么制作?答:要根据被夹的工件来制作,较灵活的,1、可以按照工件的形状进行焊接。2、可以按照工件的形状进行进行加螺栓、加螺帽、3、可以按照工件的形状进行加支撑。。。。。。。

展开全部

主要有以下几点:1.操作简单2.功能实用3.符合6点定位原则4.安全

温度对Rb也有影响。当温度增高时,材料压溃强度下降,使同一压力下接触点数目与面积增加,电流线分布均匀,故Rb降低。但当温度增高的同时,焊接区金属的电阻率也增加,焊接区内电流线必然向较低的区域扩展,并在接触面边缘密集,又增加了电流线分布的不均匀性,使Rb略有增加。当温度达到焊件材料的熔化温度时,核心中液态金属的电阻率急速增加,而电流线又迅速向外围温度较低处扩展,使接触面边缘电流密度急剧增大,有利于核心尺寸的增长。式(3.3)中的接触电阻RC由两方面原因形成: 一方面,工件和电极表面由高电阻系数的氧化物或脏物层,使电流受到较大阻碍。过厚的氧化物和脏物层甚至会使电流不能导通。 另一方面,任何零件表面都不是绝对光滑的,即使经过抛光、研磨的零件表面,从微观来看都是凹凸不平的。因此当两个零件表面在压力作用下接触时,不可能完全接触,只能是在个别凸点上接触。当电流从这些凸点通过时,由于 导电面积突然减小,造成电流线弯曲与 图3-4 焊件接触状态收缩,使带电粒子运动时的碰撞和阻尼增强,从而形成了接触电阻,如图3-4所示。焊件接触电阻RC与电极压力、表面状态及加热温度有关。随着电极压力的增大,电极间金属的弹性和塑性变形愈大,焊件表面的凸出点被压溃,氧化膜也被破坏,使接触点的数量和面积都随之增加,因此接触电阻就减小。温度升高时,金属的压溃强度降低,即使电极压力不变,也会有凸点接触面积增大、数量增多的结果。因此,接触电阻将随电极压力的增大和温度的升高而显著减小。电极与焊件之间的接触电阻Rjb,因电极材料一般较软,与焊件接触较好,使Rjb远小于RC。但当焊件表面过热和电极清理不良时,Rjb将急剧增大。Rjb大,容易使焊件和电极间过热缩短电极寿命,甚至使电极和焊件接触表面烧坏。因此焊件和电极表面在焊前必须仔细清理,尽可能减少它们之间的接触电阻。此外,电极必须具有良好的冷却条件,使接触处热量能迅速导散。

什么材料啊? 试试做一内孔直径302.1深3.8的弹簧夹,整体夹持不容易变形!! 做一弹性夹,中心装一个弹性顶块

“N-2-1”定位原理认为:

(1)第一基准面上所需的定位点数为N(N≥3)

对绝大部分薄板件加工过程,其最主要的尺寸问题是薄板件法向方向上的变形,甚至其自重所引起的变形就不容忽视。有关分析表明,对一块长宽各400mm,厚1mm的薄板,用“3-2-1”原理定位,在其自重作用下就可能产生1~3mm 的平均变形。因此,对于薄板件而言,最合理的夹具系统是要求其第一基准面上存在多于三个定位点去限制这一方向上的零件变形。

(2) 第二、第三基准面所需的定位点为二个和一个

在第二、第三基准面上分别需要二个和一个定位点去限制薄板件的刚体运动。二个和一个定位点是完全足够的,因为实际加工所产生的力通常不会作用在这两个基准面上,以避免弯曲和翘曲。更进一步的分析表明,第二基准面上的两个定位点应布置在薄板件较长的边上。这是因为当两个定位点间距尽可能大时,零件将更稳定,同时还可以更好的弥补零件表面或定位元件的安装误差。

(3) 禁止在正反两侧同时设置定位点

必须强调禁止在工件正反两侧同时设置定位点,因为甚至极小的几何缺陷都可能导致薄板件相对巨大的挠度和潜在的不稳定或翘曲。

摘要:针对一种铝合金薄板件不易装夹及加工变形大的特点进行了工艺优化,探讨了减小薄板件切削加工变形的工艺方法,结合生产经验,提出了合理可行的工艺措施,能够较好地控制零件的变形,保证其平行度和尺寸精度。

关键词:薄板件切削加工;加工工艺方法

中图分类号: THl62 文献标识码:A 文章编号1672-3791(2016)08(b)-0000-00

本文笔者结合个人多年从事薄板件加工工艺的分析与研究以及相关的参考文献,以铝合金薄板不易装夹且在加工的过程中变形大等特点为引,对其的相关加工工艺进行优化,旨在为薄板件的加工工艺探索出一条全新的工艺方法,从而尽可能的降低在实际薄板切削加工中可能发生变形的情况,并对零件的变形更好的加以控制,从而保证整个部件的平行度和尺寸精度。

1概述

2一般传统加工方法是

1)铣削四周面:将铝板平放铣床工作台上调整好后压紧,采用普通立铣刀铣四周面。并去除毛刺。确保长度及宽度尺寸。2)铣削正反两大面:将铝板平放铣床工作台上调整好后压紧四周面,压紧装置要低于铝板上表面。盘铣刀来回走刀多次铣削,当刚光出一面后,须以光出的一面定位,侧面压紧后再铣另一面。如此反复交替进行铣削,经检测,平行度为0.68mm左右,表面有好几条接刀痕,无法保证尺寸精度要求。

最新文章 / Latest articles

最新文章 / Latest articles